带式压滤机工作原理

一、带式压滤机工作原理:

经过浓缩的污泥与一定浓度的絮凝剂在静、动态混合器中充分混合以后,污泥中的微小固体颗粒聚凝成体积较大的絮状团块,同时分离出自由水,絮凝后的污泥被输送到浓缩重力脱水的滤带上,在重力的作用下自由水被分离,形成不流动状态的污泥,然后夹持在上下两条网带之间,经过楔形预压区、低压区和高压区由小到大的挤压力、剪切力作用下,逐步挤压污泥,以达到最大程度的泥、水分离,最后形成滤饼排出。

二、带式压滤机控制特点:

在输送带的工作面两侧,沿输送带全长安装有导料槽,导料槽由槽板和橡胶板组合而成,橡胶板与输送带接触,形成槽形断面,起到增加输送量的作用,同时也防止物料洒落。导料槽板同橡胶板的固定方式采用螺栓和压板压紧的形式,橡胶板不需要钻孔,同时可以根据橡胶板的磨损情况,方便的进行调整,保证橡胶板保持同输送带的密封状态。

在输送机头部和尾部安装有头部及空段清扫器。头部清扫器为重锤刮板式结构,安装于传动滚筒下方,用于清除输送带工作面的粘料。空段清扫器为刮板式结构,安装于靠近尾部的输送带非工作面的上方,用于清除输送带非工作面上的物料。

输送带采用聚酯帆布带,具有耐油、耐酸碱的性质。接头采用硫化接头,接头安全系数10-12。

输送机一侧安装有拉绳开关,当发生紧急情况时拉动开关上的钢丝绳启动此开关,可以立即停机。故障排除后,拉动复位销开关可复位。

输送机头尾部安装有跑偏开关,当输送带发生跑偏时,输送带带动开关上的立辊旋转并倾斜,倾斜大于一级动作角度12°时,发出一组开关信号;如立辊继续倾斜大于二级动作角度30°时,发出另一组开关信号。两组信号分别用于报警和停机。当输送机恢复正常运行后,立辊自动复位。

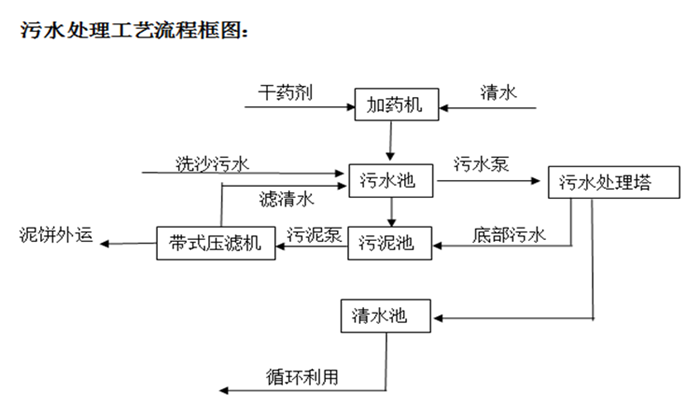

三、带式压滤机处理流程:

1、化学预处理脱水

为了提高污泥的脱水性,改良滤饼的性质,增加物料的渗透性,需对污泥进行化学处理,本机使用独特的“水中絮凝造粒混合器”的装置以达到化学加药絮凝的作用,该方法不但絮凝效果好,还可节省大量药剂,运行费用低,经济效益十分明显。

2、重力浓缩脱水段

污泥经布料斗均匀送入网带,污泥随滤带向前运行,游离态水在自重作用下通过滤带流入接水槽,重力脱水也可以说是高度浓缩段,主要作用是脱去污泥中的自由水,使污泥的流动性减小,为进一步挤压做准备。

3、楔形区预压脱水段

重力脱水后的污泥流动性几乎完全丧失,随着带式压滤机滤带的向前运行,上下滤带间距逐渐减少,物料开始受到轻微压力,并随着滤带运行,压力逐渐增大,楔形区的作用是延长重力脱水时间,增加絮团的挤压稳定性,为进入压力区做准备。

4、挤压辊高压脱水段

物料脱离楔形区就进入压力区,物料在此区内受挤压,沿滤带运行方向压力随挤压辊直径的减少而增加,物料受到挤压体积收缩,物料内的间隙游离水被挤出,此时,基本形成滤饼,继续向前至压力尾部的高压区经过高压后滤饼的含水量可降至最低。

四、带式压滤机安装与调试:

1 主机安装放在基础上,两侧相映机架前后、左右一致,其不水平度不大于3mm。

2 机架校正水平后用水泥砂浆(水泥与砂1:3)浇注地脚螺孔,并保湿硬化,水泥凝固后再分次均匀地紧固地脚螺母,最后用水泥将机器底面缝隙填实,并加以修光。

3 调整设备各辊,使其轴线垂直于机架中心面,所有辊的轴线不平行度不大于2mm,允许加垫调整。

4 滤带安装应准确到位,保持平直。

返回首页

返回首页

电话

电话

产品中心

产品中心